技术领域 [0001]本发明属于先进制造技术领域,更具体地,涉及一种CVD金刚石窗口片与热传导铜组件的键合方法,该键合方法基于镀覆Cr膜与真空扩散焊接,能够实现CVD金刚石窗口片与热传导铜组件的键合。 背景技术 [0002]CO2激光器是工业上常用的激光器之一,在加工、通信、雷达、化学分析、外科手术等领域有着重要应用,随着CO2激光器功率的提高,对输出窗口的要求越来越苛刻,目前常用的窗口材料为ZnSe、GaAs,这些常用窗口材料所面临的一个重要问题是会在机械应力以及热应力的作用下,发生畸变或者破碎,导致窗口失效、损坏。CVD金刚石具备高透过性、高热导率、热稳定性及机械强度,是理想的激光器窗口片材料,窗口片与散热组件的键合组装是窗口片工艺过程中非常重要的环节,只有键合强度足够高,组合的窗口片组件才能满足一定的强度与泄漏率要求。但由于CVD金刚石本身的化学惰性,其很难与热传导铜部件键合形成高效的窗口片散热组件,在保证组件剪切强度的基础上满足键合界面真空漏率要求。也就是说,CVD金刚石窗口片与热传导铜部件的键合质量直接影响着CVD金刚石窗口片的散热性能与组合件的真空密封性,从而影响CVD金刚石窗口片在激光器中的应用前景。在先进制造技术领域中,基于CVD金刚石窗口片与热传导铜组件的键合尚没有成熟稳定的方案。 [0003]目前采用的窗口材料与散热组件的键合方法主要有直接键合、中间层辅助键合、表面改性键合等技术。直接键合技术是一种可逆键合,一般不能承受较大的压力,由于金刚石与铜的接触角较大,此方案基本不可行。中间层辅助键合技术主要是利用金属或非金属材料充当窗口材料与散热组件之间的中间过渡层,利用中间层元素与窗口材料形成牢固的化学键,但这在CVD金刚石与铜片尚未有效实现高强度键合。表面改性键合技术主要是利用氧等离子或氩等离子体轰击窗口材料与散热组件待键合的表面,以使两者的表面活化,但采用目前的工艺参数所得到的键合强度较低,达不到高强度键合(≥10MPa)的程度。综上,现有技术中的键合方法对CVD金刚石窗口片与热传导铜组件的键合尚无稳定可靠的方案,无法达到激光器窗口片组件的高键合强度要求,键合效果不稳定。 发明内容 [0004]针对现有技术的以上缺陷或改进需求,本发明的目的在于提供一种CVD金刚石窗口片与热传导铜组件的键合方法,其中通过对键合方法的整体工艺流程进行设计,先在CVD金刚石窗口片表面镀覆Cr种子层,再利用预扩散处理使Cr层转变为金属碳化物层,最后通过真空扩散焊接实现CVD金刚石窗口片与热传导铜组件之间的键合,保证一定的强度、稳定性及键合界面真空漏率使用要求,尤其可作为激光器窗口片组件应用。 [0005]为实现上述目的,按照本发明的一个方面,提供了一种基于镀覆Cr膜与真空扩散焊接的CVD金刚石窗口片与热传导铜组件键合方法,其特征在于,包括以下步骤: [0006](1)对于待进行键合处理的CVD金刚石窗口片和热传导铜组件,将它们进行清洗并干燥,以去除杂质; [0007](2)对于步骤(1)得到的CVD金刚石窗口片,通过镀膜工艺在该CVD金刚石窗口片上镀覆Cr种子层; [0008](3)将步骤(2)得到的镀覆Cr层的CVD金刚石窗口片在真空条件下于800℃至950℃的温度下进行预扩散处理,使CVD金刚石窗口片镀覆Cr层的表面生成金属碳化物层; [0009](4)将步骤(3)得到的具有金属碳化物层的CVD金刚石窗口片其金属碳化物层所在的表面,与热传导铜组件的待键合表面对齐并通过石墨模具紧固;接着,利用真空热压烧结炉,将该石墨模具整体在真空条件下于500℃至700℃的温度及2MPa至4MPa的压力下进行扩散键合,得到键合有热传导铜组件的CVD金刚石窗口片组件。 [0010]作为本发明的进一步优选,所述步骤(2)中,所述Cr种子层位于CVD金刚石窗口片上、下两个表面中的至少一个表面上; [0011]任意一层所述Cr种子层的厚度优选为100nm至200nm。 [0012]作为本发明的进一步优选,所述步骤(2)中,所述镀膜工艺具体为磁控溅射镀膜或电子束蒸发镀膜; [0013]优选的,所述磁控溅射镀膜是在压强不超过0.001Pa的真空条件下磁控溅射10min至15min,磁控溅射的功率为100W,沉积得到的膜厚为100nm至200nm; [0014]所述电子束蒸发镀膜是在压强不超过0.001Pa的真空条件下进行的,功率控制为100W,以沉积速率为0.03nm/s至0.05nm/s沉积至毛厚仪计数为100nm至200nm。 [0015]作为本发明的进一步优选,所述步骤(3)中,所述预扩散处理是在混合氯盐的参与下进行的,所述混合氯盐优选为NaCl与KCl混合均匀得到的混合物; [0016]所述预扩散处理的处理温度为800℃至850℃; [0017]更优选的,所述混合氯盐的用量与步骤(1)中的CVD金刚石窗口片满足:金刚石、氯化钠、氯化钾三者的摩尔比为4:1:1;所述混合氯盐预先还经过了干燥处理,干燥处理的温度优选为50℃至80℃; [0018]所述混合氯盐是通过放置在陶瓷小舟中参与预扩散处理的,所述CVD金刚石窗口片放置在铺有所述混合氯盐的陶瓷小舟内。 [0019]作为本发明的进一步优选,所述步骤(4)中,所述扩散键合的处理时间不低于1h。 [0020]作为本发明的进一步优选,所述步骤(1)中,所述清洗是将所述CVD金刚石窗口片与所述热传导铜组件依次在丙酮、乙醇和去离子水中进行超声清洗。 [0021]按照本发明的另一方面,本发明提供了按上述键合方法得到的键合有热传导铜组件的CVD金刚石窗口片组件。 [0022]按照本发明的又一方面,本发明提供了上述键合有热传导铜组件的CVD金刚石窗口片组件作为激光器窗口片组件的应用。 [0023]按照本发明的再一方面,本发明提供了一种激光器窗口片组合件,其特征在于,包括上述键合有热传导铜组件的CVD金刚石窗口片组件。 [0024]通过本发明所构思的以上技术方案,与现有技术相比,通过先在CVD金刚石窗口片表面镀覆Cr种子层,再将镀覆Cr膜的CVD金刚石窗口片进行预扩散使金刚石与Cr层形成化学键合,之后将预扩散完成的CVD金刚石窗口片与热传导铜组件在预设温度与压力条件下的扩散焊接,实现二者的扩散键合,保证键合强度、稳定性及键合界面漏率满足激光器窗口片组件的使用要求。 [0025]本发明技术方案的键合方法键合速度快,工艺操作简便,仅需用镀膜机在CVD金刚石表面镀覆Cr种子层,并用真空炉进行预扩散处理,之后使用真空热压烧结炉进行扩散焊接即可,降低了工艺复杂性,有利于实现低成本和批量化的激光器窗口片组件生产。 [0026]本发明通过采取金刚石表面金属化的手段,在金刚石表面镀膜形成Cr种子层,再通过预扩散处理生成金属碳化物层,以便于将金刚石与铜连接,很大程度上规避了金刚石与其他金属材料钎焊连接所不可避免的气密性、钎料选取困难等问题,也不需要类似粉末冶金工艺动辄需要20-40MPa压力的苛刻金属化条件,本方案工艺流程设计简洁,使用原料易获取,工艺条件简单。并且,对于预扩散温度这一参数,本发明优选使用800℃至900℃的温度条件,能够使得Cr与C反应充分,完全转变为金属碳化物,同时避免因过高反应温度导致在金刚石原子111表面上的碳化物膜层碎裂;同时,扩散焊接保温温度充分考虑Cu在高温下易软化的情况,优选设定扩散焊接温度为500℃至700℃,在保证原子扩散能稳定进行的同时保护键合界面平整度,避免较硬一方在热压扩散过程中嵌入另一材料的情况出现。 [0027]综上,本发明键合方法工艺操作简单快捷,键合效果稳定,可批量化生产制作,从而实现CVD金刚石窗口片与热传导铜组件的高强度组装。本发明能够实现CVD金刚石窗口片与热传导铜组件的键合,保证两者组成激光器窗口片组件满足对键合强度、键合稳定性及键合界面真空漏率的使用要求。 附图说明 [0028]图1为本发明技术方案涉及的激光器窗口片组件的立体结构示意图。 [0029]图2为本发明技术方案涉及的激光器窗口片组件在主视图下的结构示意图。 [0030]图3为本发明技术方案提供的石墨模具的立体结构示意图(该石墨模具具有定制的形状,与待进行键合处理的CVD金刚石窗口片的形状相匹配;当CVD金刚石窗口片的形状变化时,则可以采用其他形状的石墨模具)。 [0031]图4为本发明技术方案提供的石墨模具在主视图下的结构示意图。 [0032]图5为本发明技术方案提供的一种制备CVD金刚石窗口片上Cr层预扩散所使用氯盐的方法流程示意图。 [0033]图6为本发明技术方案提供的一种CVD金刚石窗口片镀覆Cr种子层并进行Cr层预扩散处理的方法流程示意图。 [0034]图7为本发明技术方案提供的一种基于镀覆Cr膜与真空扩散焊接的CVD金刚石窗口片与热传导铜组件键合方法的流程示意图。 [0035]图中各附图标记的含义如下:1为热传导铜组件(即,上热传导铜组件),2为CVD金刚石窗口片,3为热传导铜组件(即,下热传导铜组件),4为石墨模具内模具组上部件一,5为石墨模具内模具组下部件一,6为石墨模具内模具组上部件二,7为石墨模具外模具部件,8为石墨模具内模具组下部件二,9为石墨模具紧固的CVD金刚石窗口片。 具体实施方式 [0036]为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。 [0037]总的说来,本发明基于镀覆Cr膜与真空扩散焊接的CVD金刚石片与热传导铜组件键合方法通过清洗、镀覆Cr种子层、真空预扩散、真空热压扩散焊接流程,可以在CVD金刚石窗口片上高强度地键合热传导铜组件。具体的,可以包括:对CVD金刚石窗口片与热传导铜组件进行清洗以去除杂质;在CVD金刚石窗口片待键合表面镀覆一层Cr种子层;对镀覆Cr膜的CVD金刚石窗口片进行预扩散处理;将预扩散CVD金刚石窗口片与热传导铜组件装入石墨模具;将石墨模具送入真空热压烧结炉中按设定程序进行扩散键合。 [0038]以下为具体实施例: [0039]本发明技术方案提供了一种可将图1及图2所示的CVD金刚石窗口片2与热传导铜组件1、3进行键合的方法,采用镀覆Cr层并进行预扩散处理使CVD金刚石窗口片待键合表面生成一层金属碳化物层,以此金属碳化物层作为中间层,再通过真空扩散焊接的方式实现CVD金刚石窗口片与热传导铜组件的键合。通过本发明技术方案的键合方法可以实现激光器窗口片组件制造工艺中CVD金刚石窗口片与热传导铜组件的稳定键合,保证其组合件强度与键合界面处真空漏率。其中CVD金刚石表面镀覆Cr种子层预扩散处理可通过图5至图6的方法步骤进行。 [0040]图1为本发明技术方案中激光器窗口片组件的结构示意图,即包括CVD金刚石窗口片2与热传导铜组件1、3,热传导铜组件1、3布置在CVD金刚石窗口片2两侧,且通过键合方式与CVD金刚石窗口片2结合。 [0041]要对图1中激光器窗口片组件的CVD金刚石窗口片2与热传导铜组件1、3进行键合,首先需要在CVD金刚石窗口片2上镀覆Cr种子层并进行预扩散处理。 [0042]图3为本发明技术方案中石墨模具的结构示意图,即包括内模具上组件4、6,内模具下组件5、8,外模具组件7;内模具组件作为紧固件与承力件,内模具下组件5、8固定下方热传导铜组件,内模具上组件4、6固定上方热传导铜组件,同时4、6作为直接受力件其顶端高于外模具组件,5、7与8三者的底端在同一水平线;外模具组件7作为紧固件主要固定CVD窗口片及上下热传导铜组件;内模具组件4、5、6、8与外模具组件7为间隙配合,为键合过程中填充石墨纸预留空间。本发明中石墨模具的用法,与常规热扩散以实现键合所使用的模具相似,可以将CVD金刚石窗口片预扩散生成金属碳化物层的表面与热传导铜组件的待键合表面对准贴合,并用石墨模具固定贴合后的CVD金刚石窗口片与热传导铜组件,并用石墨柱按压使待键合表面紧密贴合无空隙;例如,可以用石墨模具的下模具固定贴合后的预扩散CVD金刚石窗口片与热传导铜组件,并装配石墨模具上模具,使石墨模具完全合模进而使待键合表面紧密贴合无空隙,在后续热压烧结中,可以在石墨模具上方施加2MPa至4MPa的压力。 [0043]可以基于图5所示的流程步骤制备CVD金刚石片2预扩散过程中所需的混合氯盐,制备混合氯盐的方法可包括: [0044]步骤S100,以摩尔比金刚石:氯化钠:氯化钾=4:1:1的比例取氯化钠与氯化钾粉末配好、混匀(可以先对需要进行键合处理的CVD金刚石窗口片进行称重,计算对应的金刚石的物质的量,再根据上述比例,计算所需的氯化钠与氯化钾粉末的量),置于陶瓷小舟中,并使混合氯盐均匀铺满小舟底部。 [0045]具体的,可采用如下方式配置混合氯盐:使用电子天平按摩尔比金刚石:氯化钠:氯化钾=4:1:1的比例称取所需的氯化钠及氯化钾,并置于陶瓷小舟中,用药匙搅拌混匀,直到混合物均匀平铺在陶瓷小舟底部为止,即完成步骤S100。 [0046]步骤S101,将所述盛装混合氯盐的陶瓷小舟送入烘箱,在设定温度50℃至80℃的条件下烘干。 [0047]图6示意了一种CVD金刚石窗口片2镀覆Cr种子层并进行预扩散处理的制备方法,包括如下步骤: [0048]步骤S200,将清洗过的CVD金刚石窗口片送入磁控溅射镀膜机中进行镀覆Cr层操作(镀覆Cr层的厚度可以为100-200nm)。 [0049]具体的,磁控溅射镀膜机设定功率为100W,连续溅射时间约10min,本实施例中最终得到Cr层厚度约为150nm,溅射完成后取出样件并清洗备用。 [0050]步骤S201,将镀覆Cr层的CVD金刚石窗口片送入真空管式炉进行预扩散处理。与常规加热处理相似,预扩散处理同样包括升温、保温、降温流程。 [0051]具体的,将镀覆Cr层的CVD金刚石窗口片放入盛有混合氯盐的陶瓷小舟中(也就是说,混合氯盐铺满陶瓷小舟的底部,CVD金刚石窗口片放置在其上方;CVD金刚石窗口片的镀膜面与混合氯盐直接接触,若为两面镀膜,则可以增加混合氯盐的使用量,使得两面都能浸没在盐中),并将小舟送入真空管式炉,使所述真空管式炉依次进行升温、保温、降温流程,其中升温过程加热速率为10℃/min,保温过程所设定保温温度为850℃,保温时间为1h,降温过程设定为随炉冷却直至炉膛降至室温。 [0052]步骤S202,取出预扩散完成的样件,并依次通过丙酮、无水乙醇和去离子水,各自在超声清洗机里按10min的预置清洗时长进行清洗。 [0053]通过步骤S100至S101,可完成预扩散所使用混合氯盐的制备,通过步骤S200至S202可完成镀覆Cr层的CVD金刚石中Cr层在金刚石中的预扩散。 [0054]参考图7,一种基于镀覆Cr膜与真空扩散焊接的CVD金刚石窗口片与热传导铜组件键合方法,用于制造激光器窗口片组件,包括如下步骤: [0055]步骤S300,清洗CVD金刚石窗口片以去除表面杂质,保持表面洁净。 [0056]可将所述CVD金刚石与无氧铜依次放入丙酮、无水乙醇和去离子水中,在超声清洗机里分别按预置清洗时长进行清洗,以完成CVD金刚石窗口片与热传导铜组件的清洗步骤。预置清洗时长可根据待键合表面清洗干净的需要设置,一般可以为10min至20min,本实施例中采用的是10min。 [0057]步骤S301,利用镀膜机在CVD金刚石窗口片待键合表面镀覆一层Cr种子层。 [0058]可通过如下步骤流程完成步骤S301:将清洗后的CVD金刚石窗口片放入磁控溅射镀膜机的腔体中,以预置真空度、预置功率及预置时长进行磁控溅射镀覆Cr膜。具体的,可将清洗好的CVD金刚石窗口片放入磁控溅射镀膜机的腔体中,当气压在0.001Pa左右时开始进行溅射,在100W的功率下预溅射5min然后打开基片挡板进行正式溅射10min,随后取出样件。 [0059]在其他实施例中,也可以通过如下步骤流程完成步骤S301:先将所述CVD金刚石窗口片放入电子束蒸发镀膜机中,以预置气压、预置功率及预置时长对所述CVD金刚石进行溅射镀覆Cr膜。具体的,可将清洗好的CVD金刚石放入电子束蒸发镀膜机墙体中,等待气压抽取到0.001Pa左右时开始进行蒸发镀膜,在100W的功率下,电流强度约8A,沉积速率约为0.03nm/s,预沉积2min后打开基片挡板进行正式沉积至毛厚仪计数为150nm,随后取出样品。 [0060]步骤S302,对所述镀覆Cr层的CVD金刚石窗口片进行预扩散处理。 [0061]在步骤S302中,可采用步骤S100至S101的流程步骤制备预扩散所需混合氯盐,同时采用步骤S200至S202完成镀覆Cr层的CVD金刚石窗口片表面Cr层在金刚石中的预扩散。 [0062]步骤S303将所述预扩散CVD金刚石窗口片与热传导铜组件装入石墨模具。 [0063]可以采用如下流程步骤将所述CVD金刚石窗口片与热传导铜组件装入石墨模具:将所述完成预扩散的CVD金刚石金属碳化物层生成面与热传导铜组件的待键合表面对准贴合,装入石墨模具,将内模具下组件装入外模具组件,以内模具下组件承托窗口片组合件,之后装入内模具上组件并压实,直到完成预扩散的CVD金刚石窗口片与热传导铜组件之间紧密贴合无间隙。 [0064]步骤S304,将所述石墨模具送入真空热压烧结炉中按设定程序进行扩散键合。 [0065]具体的,石墨模具送入真空热压烧结炉后,将控制程序设置如下,升温段以10℃/min的升温速率升温至700℃的保温温度,保温段根据具体键合强度要求设定时间为1h至3h(本实施例中采用1h),并在此期间在石墨模具上施加2MPa的压力,以保证键合质量、增强两者的键合强度,降温段设置降温速率为10℃/min至真空热压烧结炉炉膛温度降至室温。在其他实施例中,也可以将温度设置为500℃,升温速率设定为5℃/min,保温时间也可以大于3个小时,并在此期间在石墨模具上方施加约4MPa左右的力,降温段设定降温速率为5℃/min至真空热压烧结炉炉膛温度降至室温。 [0066]基于上述步骤S300至S304的流程步骤,可以通过第一种应用例的键合方法将激光器窗口片组件所需的CVD金刚石窗口片与热传导铜组件键合: [0067]将CVD金刚石窗口片与热传导铜组件依次通过丙酮、无水乙醇和去离子水中,在超声清洗机里各清洗15min,以去除CVD金刚石窗口片和热传导铜组件表面的杂质,保持清洁; [0068]将洗好的CVD金刚石窗口片放入磁控溅射镀膜机的腔体中,调节腔体真空度、功率及溅射时长进行溅射镀膜;具体的,设定输出功率为100W,调节腔体气压在0.001Pa左右时开始预溅射,预溅射5min后拨开基片挡板进行10min正式溅射,随后取出样片; [0069]取出CVD金刚石窗口片后,进行镀覆Cr层在CVD金刚石窗口片上的预扩散处理,首先使用电子天平按摩尔比金刚石:氯化钠:氯化钾=4:1:1的比例称取所需的氯化钠及氯化钾并置于陶瓷小舟中,用药匙搅拌混匀,直到混合氯盐均匀平铺在陶瓷小舟底部为止,随后将盛装混合氯盐的陶瓷小舟送入烘箱在50℃至80℃的条件下烘干,之后将CVD金刚石镀覆Cr膜的面朝下放入所述陶瓷小舟并将陶瓷小舟送入真空管式炉腔体中,使所述真空炉依次进行升温、保温、降温流程,其中升温过程加热速率为10℃/min,保温过程所设定保温温度为850℃,保温时间为1h,降温过程设定为随炉冷却至室温,之后取出样片; [0070]镀覆Cr膜的CVD金刚石窗口片完成预扩散处理后,将其依次通过丙酮、无水乙醇和去离子水中,在超声清洗机中各清洗15min,以去除预扩散过程中表面附着的氯盐及其他杂质; [0071]将洗好的CVD金刚石窗口片以金属碳化物层生成面与热传导铜组件待键合表面对齐,装入石墨模具;具体的,取出完成预扩散处理的CVD金刚石窗口片与热传导铜组件后立即将两者待键合表面对准贴合,装入石墨模具,具体流程如下:将内模具下组件装入外模具组件,以内模具下组件承托窗口片组合件,之后装入内模具上组件并压实,直到完成预扩散处理的CVD金刚石窗口片与热传导铜组件之间紧密贴合无间隙。 [0072]预扩散处理CVD金刚石窗口片与热传导铜组件待键合表面对齐并装入石墨模具后,将所述石墨模具送入真空热压烧结炉中进行真空扩散焊接处理并将控制程序设置如下,升温段以10℃/min的升温速率升温至700℃,保温段根据具体键合强度要求设定时间为1h,并在此期间在石墨模具内模具上组件上施加2MPa的压力,以保证键合质量、增强两者的键合强度,降温段设置降温速率为10℃/min至真空热压烧结炉炉膛温度降至室温,之后取出样品。 [0073]本应用例的键合方法可以实现CVD金刚石窗口片与热传导铜组件的键合,剪切强度可达18.413MPa,保证其键合强度,另外,稳定性及键合界面真空漏率也能满足激光器窗口片组件使用要求。 [0074]基于上述步骤S300至S304的流程步骤,也可以通过如下的第二种应用例的键合方法将CVD金刚石片与热传导铜组件键合: [0075]将CVD金刚石窗口片与热传导铜组件依次通过丙酮、无水乙醇和去离子水中,在超声清洗机里各清洗15min,以去除CVD金刚石窗口片和热传导铜组件表面的杂质,保持清洁; [0076]将洗好的CVD金刚石窗口片放入电子束蒸发镀膜机中,以预置气压、预置功率及预置时长对所述CVD金刚石进行蒸发镀覆Cr膜。具体的,可将清洗好的CVD金刚石放入电子束蒸发镀膜机腔体中,等待气压抽取到0.001Pa左右时开始进行蒸发镀膜,在100W的功率下,电流强度约8A,沉积速率约为0.03nm/s,预沉积2min后打开基片挡板进行正式沉积至毛厚仪计数为100nm,随后取出样品。 [0077]取出样件后,随后进行镀覆Cr层在CVD金刚石窗口片上的预扩散处理,首先使用电子天平按摩尔比金刚石:氯化钠:氯化钾=4:1:1的比例称取所需的氯化钠及氯化钾,并置于陶瓷小舟中,用药匙搅拌混匀,直到混合物均匀平铺在陶瓷小舟底部为止,随后将盛装混合氯盐的陶瓷小舟送入烘箱在50℃至80℃的条件下烘干,之后将CVD金刚石窗口片镀覆Cr膜的面朝下放入所述陶瓷小舟并将陶瓷小舟送入真空管式炉腔体中,使所述真空炉依次进行升温、保温、降温流程,其中升温过程加热速率为10℃/min,保温过程所设定保温温度为800℃,保温时间为1h,降温过程设定为随炉冷却至室温直至炉膛温度降至室温,之后取出样片; [0078]镀覆Cr膜的CVD金刚石完成预扩散后,将其依次通过丙酮、无水乙醇和去离子水中,在超声清洗机中各清洗15min,以去除预扩散过程中表面附着的氯盐及其他杂质; [0079]将洗好的CVD金刚石窗口片以金属碳化物层生成面与热传导铜组件待键合表面对齐,装入石墨模具;具体的,取出完成预扩散处理的CVD金刚石窗口片与热传导铜组件后立即将两者待键合表面对准贴合,装入石墨模具,具体流程如下:将内模具下组件装入外模具组件,以内模具下组件承托窗口片组合件,之后装入内模具上组件并压实,直到完成预扩散处理的CVD金刚石窗口片与热传导铜组件之间紧密贴合无间隙。 [0080]预扩散处理CVD金刚石窗口片与热传导铜组件待键合表面对齐并装入石墨模具后,将所述石墨模具送入真空热压烧结炉中进行真空扩散焊接处理并将控制程序设置如下,升温段以5℃/min的升温速率升温至500℃,保温段根据具体键合强度要求设定时间为4h,并在此期间在石墨模具内模具上组件上施加4MPa的压力,以保证键合质量、增强两者的键合强度,降温段设置降温速率为5℃/min至真空热压烧结炉炉膛温度降至室温,之后取出样品。 [0081]通过该第二种应用例实现CVD金刚石窗口片与热传导铜组件的键合与第一种应用例不同之处在于:采用电子束蒸发镀膜机进行CVD金刚石表面Cr膜的沉积镀覆,利用毛厚仪可以准确控制Cr膜厚度,但Cr膜与CVD金刚石基底的粘附性会有略微下降。键合过程中可采用1h至4h的保温时间、2MPa至4MPa的键合压力以增强键合效果,同时为保证金属碳化物层不会在键合过程中开裂,采用保温温度区间为500℃至650℃,在进一步增加键合的强度的同时保证键合稳定性。 [0082]另外,基于此给出第三种应用例: [0083]将CVD金刚石窗口片与热传导铜组件依次通过丙酮、无水乙醇和去离子水中,在超声清洗机里各清洗15min,以去除CVD金刚石窗口片和热传导铜组件表面的杂质,保持清洁; [0084]将洗好的CVD金刚石窗口片放入电子束蒸发镀膜机中,以预置气压、预置功率及预置时长对所述CVD金刚石进行蒸发镀覆Cr膜。具体的,可将清洗好的CVD金刚石放入电子束蒸发镀膜机腔体中,等待气压抽取到0.001Pa左右时开始进行蒸发镀膜,在约162W的功率下,电流强度约13A,沉积速率约为0.05nm/s,预沉积2min后打开基片挡板进行正式沉积至毛厚仪计数为200nm,随后取出样品。 [0085]取出样件后,随后进行镀覆Cr层在CVD金刚石窗口片上的预扩散处理,首先依次使用丙酮、无水乙醇、去离子水清洗陶瓷小舟各5min并送入烘箱中在80℃选烘干,之后将CVD金刚石窗口片镀覆Cr膜的面朝上平放入所述陶瓷小舟并将陶瓷小舟送入真空管式炉腔体中,使所述真空炉依次进行升温、保温、降温流程,其中升温过程加热速率为10℃/min,保温过程所设定保温温度为900℃,保温时间为1h,降温过程设定为随炉冷却至室温直至炉膛温度降至室温,之后取出样片; [0086]镀覆Cr膜的CVD金刚石完成预扩散后,将其依次通过丙酮、无水乙醇和去离子水中,在超声清洗机中各清洗15min,以去除预扩散过程中表面附着的其他杂质; [0087]将洗好的CVD金刚石窗口片以金属碳化物层生成面与热传导铜组件待键合表面对齐,装入石墨模具;具体的,取出完成预扩散处理的CVD金刚石窗口片与热传导铜组件后立即将两者待键合表面对准贴合,装入石墨模具,具体流程如下:将内模具下组件装入外模具组件,以内模具下组件承托窗口片组合件,之后装入内模具上组件并压实,直到完成预扩散处理的CVD金刚石窗口片与热传导铜组件之间紧密贴合无间隙。 [0088]预扩散处理CVD金刚石窗口片与热传导铜组件待键合表面对齐并装入石墨模具后,将所述石墨模具送入真空热压烧结炉中进行真空扩散焊接处理并将控制程序设置如下,升温段先以10℃/min的升温速率升温至550℃,之后再以5℃/min的速率缓慢升温至650℃,保温段根据具体键合强度要求设定时间为2h,并在此期间在石墨模具内模具上组件上施加2MPa的压力,以保证键合质量、增强两者的键合强度,降温段设置降温速率为5℃/min至真空热压烧结炉炉膛温度降至室温,之后取出样品。 [0089]本应用例的与第一、第二应用例不同之处在于:不使用氯盐为预扩散提供熔融电解质环境,而是适当提高预扩散温度,仍能实现Cr与金刚石的化学键合以完成扩散过程,但得到金属碳化物层表面相对粗糙。 [0090]上述实施例仅为示例,第一应用例、第二应用例是以预扩散处理使用有混合氯盐为例,不使用混合氯盐也同样可以实现预扩散形成碳化铬等碳化物(此时预处理的温度相应需要提高,例如由800℃~850℃提高至850℃~950℃,如第三应用例所示例的,因为混合氯盐能提供熔融电解质环境,降低反应门槛)。另外,本发明所针对的待进行键合处理的CVD金刚石窗口片,是由现有技术已知CVD工艺沉积得到的、具有预设宏观形状的透明状金刚石薄片。根据实际需要,本发明方法既可以对CVD金刚石窗口片单侧表面进行键合处理,也可以同时对双侧表面进行键合处理;相应的,只需要调整镀膜工艺控制镀覆Cr种子层形成的表面即可。 [0091]本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之

Friday, September 27, 2024

DBC DPC

What is the difference between DBC and DPC ceramics?

Direct Bonded Copper (DBC) is used when a high copper thickness is required - 140um (4oz)-350um (10oz). The copper is bonded to the Ceramic substrate on one or both sides using a high-temperature oxidation process. Direct Plated Copper (DPC) is the newest development in the field of Ceramic Substrate PCBs and using this method can result in copper thickness' ranging from 10um (≈ 1/3oz) to 140um (4oz). With DPC track printing and etching is then performed with the thin Copper allowing for very fine tracks and reduced undercutting.

Thursday, September 26, 2024

Wednesday, September 25, 2024

Monday, September 23, 2024

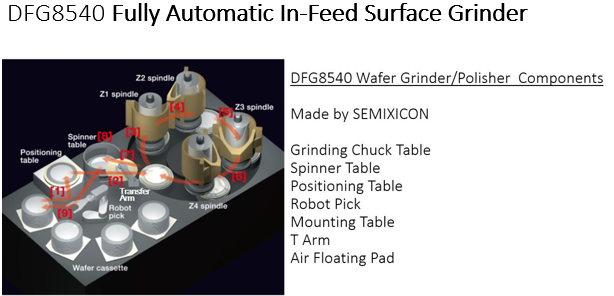

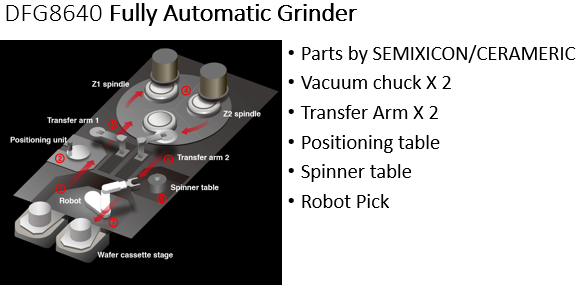

DISCO Wafer Grinder Polisher Ceramic Parts by CERAMERIC SEMIXICON

DISCO Wafer Grinder Polisher Ceramic Parts by

CERAMERIC SEMIXICON

www.semixicon.com

www.cerameric.com

LNNT-510482-0 T2 Pad for DGP8761LPKR-010046-1 ,12" POROUS CERAMIC CHUCK TABLE GRINDING

MADE BY SEMIXICON

FOR DISCO DGP8761 WAFER GRINDER

LNNR-010007

LPKR-010046

sales@semixicon.com

Subscribe to:

Comments (Atom)